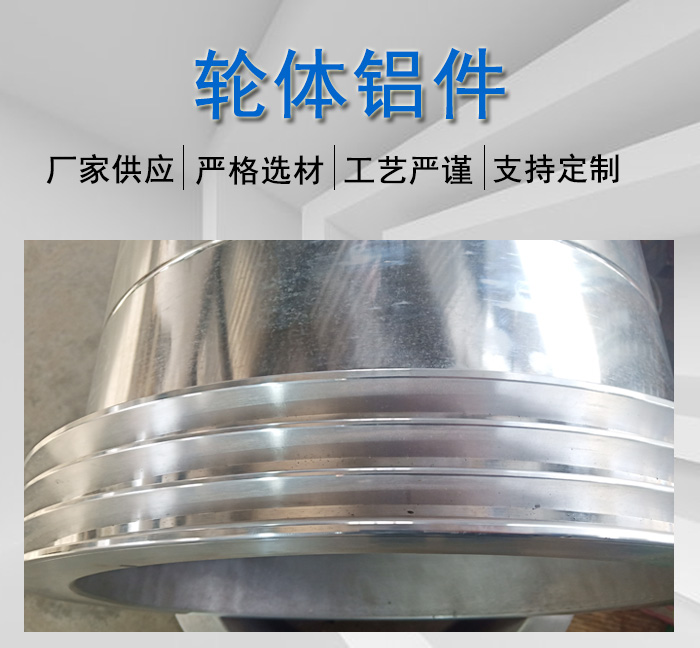

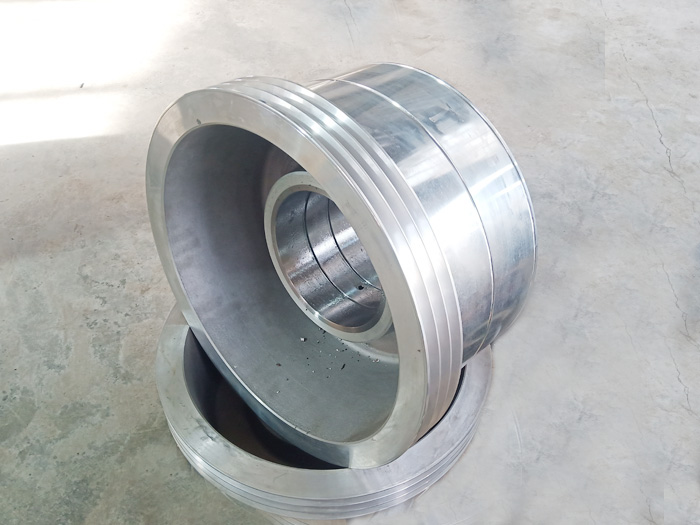

轮体铝件是一种采用铝合金材料制成的轮子或轮毂部件,铝合金因其轻质、高强度、耐腐等特性,在轮体制造领域得到了广泛应用,

轮体铝件的制作流程通常包括原材料准备、铸造、加工、热处理、表面处理和检验与测试等步骤,具体的制作流程可能因不同的产品、不同的制造工艺和不同的企业而有所差异,随着科技的不断进步和市场需求的变化,轮体铝件的制作工艺也在不断优化和改进。

以下是关于轮体铝件的一些详细信息:

材料特性:

轻质:铝合金的密度远低于钢材,因此制成的轮体铝件具有更轻的重量,有助于降低整车质量,提高燃油效率。

高强度:尽管铝合金质轻,但其强度并不低,甚至在某些方面钢材。这使得轮体铝件能够承受较大的载荷和冲击。

耐腐:铝合金具有较好的耐腐性能,能够有效抵御盐霜、化学腐等恶劣环境的侵。

应用领域:

汽车行业:轮体铝件广泛应用于汽车、摩托车等交通工具的轮胎和轮毂制造中。它们不仅减轻了车辆的自重,提高了燃油效率,还提升了车辆的操控性能和性。

工业领域:在工业生产中,轮体铝件被用于制造各种工具车、搬运车、仓储设备等。其轻质高强的特性有助于提高生产效率,降低生产成本。

物流领域:物流车辆对轮子的要求非常高,需要能够承受长时间的运输和频繁的装卸。轮体铝件以其轻质、高强、耐腐的特性,成为物流车辆的轮子材料。

其他领域:此外,轮体铝件还广泛应用于医疗、办公、家居等领域,如医疗设备、办公家具、门窗等产品的轮子制造。

制造工艺:

铸造:铸造是轮体铝件的主要制造工艺之一。通过模具将熔融的铝合金注入其中,待其冷却凝固后形成所需的轮体形状。铸造工艺可以生产出形状复杂、尺寸的轮体铝件。

锻造:锻造是另一种常见的轮体铝件制造工艺。通过对铝合金坯料进行加热、压制等处理,使其变形为所需的轮体形状。锻造工艺可以提高轮体铝件的强度和硬度,但生产成本较高。

机械加工:机械加工是轮体铝件制造过程中的重要环节。通过车削、铣削、钻孔等工艺对铸造或锻造后的轮体铝件进行精加工,以满足产品的尺寸精度和表面质量要求。

发展趋势:

轻量化:随着环保意识的提高和燃油效率的要求,轮体铝件的轻量化成为重要的发展趋势。通过优化材料配方和制造工艺,降低轮体铝件的重量,提高燃油经济性。

环保节能:环保和节能是当今社会的重要议题。轮体铝件的制造过程中应注重环保和节能,采用环保材料和节能技术,减少对环境的影响。

智能化:随着智能化技术的发展,轮体铝件将实现的智能化水平。例如,通过集成传感器、控制系统等智能设备,实现轮体铝件的自动监测、自动调节等功能。

总之,轮体铝件以其轻质、高强、耐腐等特性在各个领域得到了广泛应用,随着科技的不断进步和市场需求的变化,

轮体铝件将不断发展和创新,满足更多领域的需求。