以下是

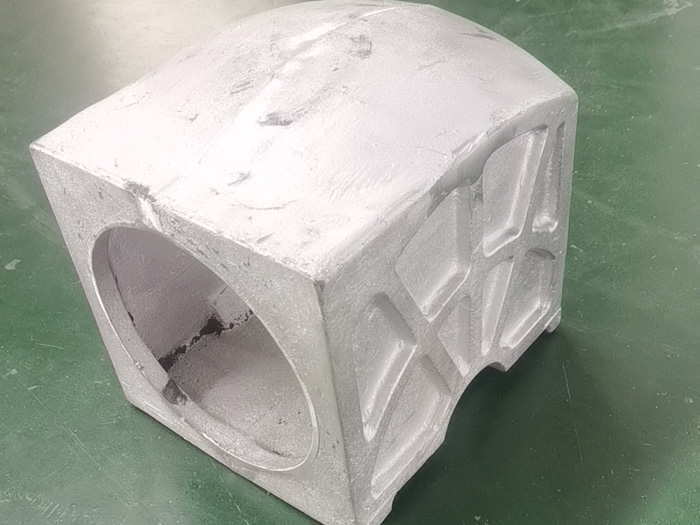

翻砂铝铸件对该技术的详细介绍:

一、技术原理

翻砂铸造技术的原理是在铸件模具中加入砂芯,将铝液注入砂芯内后进行冷却,待砂芯固化后将铝件从模具中取出。与其他铸造技术相比,翻砂铸铝技术的特点在于其模型一般制作成两个部分,成型时需要将两个模型组合起来。

二、优点

成本低:翻砂铸铝技术的成本相对较低,主要因为模具的制作成本较低,且铸造的铝件尺寸通常较小。

工件尺寸精度高:翻砂铸造可制造具有较高精度的铸件,非常适合加工要求严格的零件。

表面光洁度高:翻砂铸造铸件的表面光洁平整,通常无需进行二次加工。

工件密度高:翻砂铸铝技术的铝件密度高,因此具有较好的加工性能,特别是适用于高强度要求的部件。

三、应用场景

机械加工行业:翻砂铸铝技术的铝件由于精度较高、密度大,非常适用于机械加工行业,如汽车零部件、机械零件等。

园林艺术:翻砂铸铝技术的铝件表面光洁度高,可用于园林艺术的制作,如铝制雕塑、喷泉等。

电子电器:翻砂铸铝技术可制作电子电器零部件,如电视外壳、电脑散热器、手机金属外壳等。

航空航天:翻砂铸铝技术的铝件密度较高、强度较好,适用于制造航空航天领域的零部件。

四、关键要素

模具设计:模具的设计对

铸铝件的质量至关重要。良好的模具设计可以确保铝液顺利填充模具,避免产生缺陷。

砂芯制作:砂芯的质量和制作工艺直接影响翻砂铸铝件的质量。因此,需要选择合适的砂芯材料和制作工艺。

铝液处理:铝液的处理包括熔炼、除气、除渣等步骤。这些步骤的处理质量直接影响翻砂铸铝件的内部质量和外观质量。

铸造工艺:铸造工艺包括浇注温度、浇注速度、冷却速度等参数的控制。这些参数的控制对翻砂铸铝件的质量有重要影响。

五、常见问题及解决方案

粘砂:粘砂是翻砂铸铝件常见的缺陷之一。这通常是由于模具或砂芯表面未处理好或铝液温度过高导致的。解决方案是优化模具和砂芯的表面处理工艺,以及控制铝液的浇注温度。

气孔:气孔也是翻砂铸铝件常见的缺陷。这可能是由于铝液中的气体未排出或模具排气不良导致的。解决方案是优化铝液的除气工艺和模具的排气设计。

缩孔:缩孔通常是由于铝液在凝固过程中收缩而产生的。解决方案是在模具设计中设置合理的补缩系统,以确保铝液在凝固过程中得到充分的补缩。

综上所述,

翻砂铝铸件铸造技术具有成本低、精度高、表面光洁度高和工件密度高等优点,在多个领域有广泛应用。然而,在实际应用中,也需要注意模具设计、砂芯制作、铝液处理和铸造工艺等关键要素,以及解决粘砂、气孔和缩孔等常见问题。