工业铝铸件加工工艺流程是一个复杂而精细的过程,工业铝铸件加工工艺流程是一个从模具设计与制造、材料准备、铸造过程到后期处理等多个环节紧密相连的复杂过程,每个环节都需要严格控制质量和工艺参数,以确保铸件的质量和性能符合要求。

工业铝铸件加工工艺流程主要包括以下几个关键步骤:

一、前期准备

模具设计与制造:

根据铝铸件的具体形状、尺寸和性能要求,进行模具设计。模具设计需考虑强度、耐磨性、易操作性和经济性等因素。

根据设计图制造模具,模具材料可以是金属(如钢)或其他适合的材料。模具的精度对终铸件的质量至关重要。

材料准备:

选择合适的铝或铝合金材料,根据

铝铸件的性能要求进行成分调整。

将铝材熔化成液态,并加入所需的其他元素,以获得所需成分和性能的铝合金。

二、铸造过程

熔炼铝液:

将铝锭或其他铝材料放入熔炉中进行熔炼,控制加热温度和时间,确保铝液达到所需的温度和成分。

浇注:

将熔炼好的铝液通过浇注系统倒入模具中,确保铝液充满整个模具型腔。在浇注过程中,需要控制浇注速度和压力,以避免产生气孔、夹杂物等缺陷。

凝固与冷却:

铝液在模具中逐渐凝固成铸件。冷却方式可以是自然冷却或强制冷却,具体取决于铸件的材料和尺寸。

三、后期处理

脱模:

当铸铝件冷却到温度后,将其从模具中取出。脱模过程中需要小心操作,避免对铸件造成损伤。

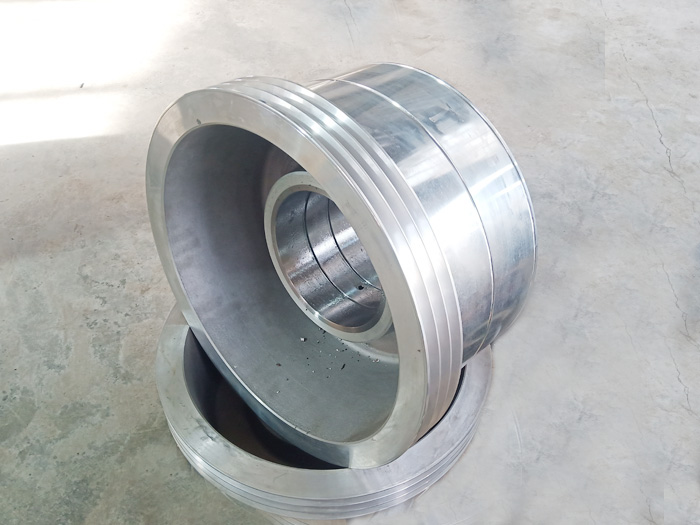

清理与修整:

脱模后的铸铝件表面可能残留有杂质、毛刺等,需要进行清理。清理方式可以是机械清理、化学清理或喷砂清理等。

根据需要对铸件进行修整和加工,以满足的精度和表面质量要求。

质量检验:

对清理和修整后的铸铝件进行质量检验,包括外观检查、尺寸测量、力学性能测试等。确保铸件符合相关标准和要求。

表面处理:

根据需要,对铸铝件进行表面处理,如阳极氧化、喷漆、电镀等,以提高其耐腐性和美观度。

四、特殊工艺

根据具体的铸造工艺,还可能包括压力铸造、重力铸造和挤压铸造等特殊工艺。这些工艺在浇注、凝固和冷却等环节上有所不同,但总体上都遵循上述的基本流程。

压力铸造:在除了重力以外的外力作用下,瞬间将熔融的铝或铝合金压注进模具的铸造腔中。

重力铸造:熔融的铝或铝合金通过自身重力流入模具的铸造腔中。

挤压铸造:熔融状态下的铝或铝合金直接浇筑进敞口的模具里,再给模具封口并施加高压,使铝液在模具中流动填充并凝固成铸件。

综上所述,工业铝铸件加工工艺流程是一个从模具设计与制造、材料准备、铸造过程到后期处理等多个环节紧密相连的复杂过程。每个环节都需要严格控制质量和工艺参数,以确保终铸件的质量和性能符合要求。